Das Institut für Produktionstechnik und CIM-Technologietransfer der Fachhochschule Kiel (CIMTT) hat das Ziel, CIM-Technologien in die Industrie zu überführen. Die Abkürzung CIM steht für ‚Computer Integrated Manufacturing‘ und zielt darauf ab, dass Computer bei der Herstellung von Produkten eine Schlüsselrolle spielen. Rechner steuern Prozesse und Maschinen automatisch und sind in der Lage, die Produktion gemäß wechselnder Anforderungen dynamisch zu gestalten. Dafür wird ein umfänglicher Digitaler Zwilling benötigt.

So auch in der Digitalen Fabrik des CIMTT: In einem Netzwerk aus digitalen Modellen und Methoden (Digitaler Zwilling) werden cloudbasiert alle wesentlichen Fabrikprozesse und -ressourcen geplant, simuliert, realisiert, live gesteuert und laufend verbessert. Für die Realisierung kommt ein beeindruckender Maschinenpark zum Einsatz, der in Forschung und Lehre vielfältige Möglichkeiten bietet. Beispielsweise lassen sich vollautomatische mehrstufige Produktionsprozesse realisieren, an deren Anfang Metallpulver und an deren Ende ein Werkstück aus unterschiedlichen Komponenten mit komplexer Geometrie steht.

(1) AddUp Modula 400

In dieser additiven Fertigungsanlage werden unter Argon-Schutzatmosphäre verschiedene Metallpulver mit einem um fünf Achsen drehbaren Laser aufgeschmolzen und an einer definierten Stelle aufgebracht. So wird aus einem digitalen Modell Schicht für Schicht ein dreidimensionales Metallobjekt aufgebaut – auch aus unterschiedlichen Materialien.

(2) Insystems Automation Proant 436

Das fahrerlose Transportsystem verkettet die additiven mit den subtraktiven Fertigungsanlagen. Die selbstfahrenden Wagen transportieren etwa bis zu 50 Kilogramm schwere Werkstücke aus dem Metall-3D-Drucker zur Nachbearbeitung in ein Fräs-Bearbeitungszentrum oder fahren die fertigen Werkstücke, die von einem Roboterarm aufgeladen werden, zu einer Ablage.

(3) +GF+ Mill E 500 U

Das 5-Achsen-Bearbeitungszentrum vereint die Funktionen von Fräsmaschine und Bohrmaschine. Die Zerspanungsmaschine wird üblicherweise in der Automobilindustrie eingesetzt, um mit einer rotierenden Spindel aus Metallblöcken Bauteile herzustellen.

(4) +GF+ System 3R T6-70

Die fest verankerte Roboterlösung greift Werkstücke und platziert diese an anderen Orten. So werden beispielsweise Maschinen befüllt oder Werkstücke an das fahrerlose Transportsystem übergeben. Aufgrund der 6-Achsen-Konstruktion sind komplexe Transferbewegungen und Teilehandhabung möglich.

(5) Chiron FZ 12MT high speed plus

Die zehn Tonnen schwere Zerspanungsmaschine wird üblicherweise in der medizinischen Fertigungstechnik oder dem Automobilbau eingesetzt. Das Fräs-/Dreh-Bearbeitungszentrum kann komplexe Werkstücke erstellen.

(6) Grob G350

Das 5-Achs-Universal-Bearbeitungszentrum bearbeitet eingelegte Werkstücke nach einer Programmierung. Werkstücke aus verschiedensten Materialien können aus allen Richtungen und Winkeln gefräst werden. Durch ein integriertes Magazin sind schnelle Werkzeugwechsel möglich.

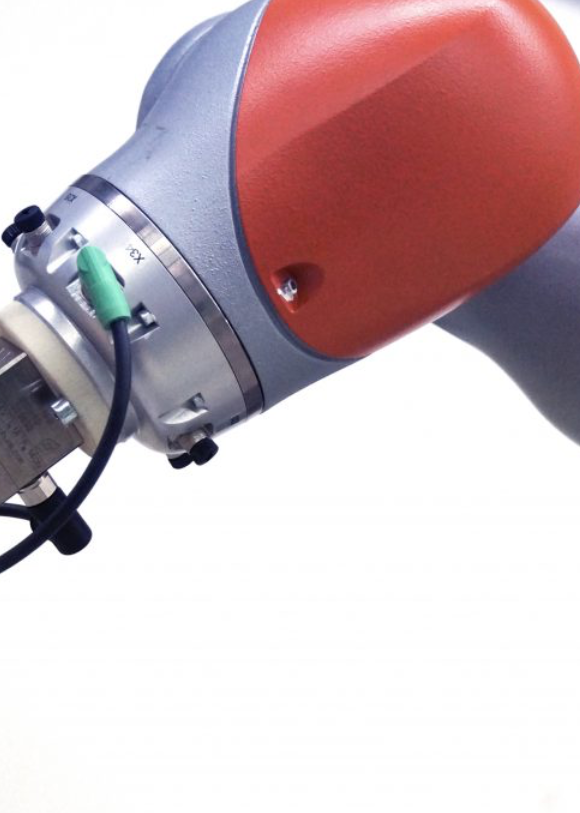

(7) Kuka – LBR iiwa

Der Leichtbauroboter mit einer Traglast von sieben Kilogramm ist mit sieben Achsen ausgestattet, so dass er sich in alle Richtungen und Winkel drehen lässt. Besonders geeignet ist der Roboterarm für sensitive Montagearbeiten.